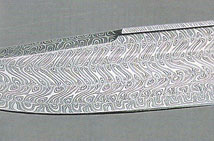

Российский дамаск.

Вячеслав Басов — один из старейших специалистов

по изготовлению дамасских и булатных сталей

в России. Открывал кузни в разных регионах России,

внедрял булатные технологии на знаменитом ИЖМАШе.

Долгое время он не публиковал своих статей. И вот

теперь мастер решил рассказать о легендарных

металлах, которым он посвятил всю свою жизнь.

Данная статья посвящена дамаску.

«Русских палат», 2001г..

За последние несколько лет во всём мире стремительно возрос интерес к дамасской стали. Появилось достаточно много научных статей и исследований, посвященных этой теме.

Дамасской сталью заинтересовались мастера, располагающие достаточными знаниями по металловедению, современным оборудованием и технологиями, которые позволяют получить металлические композиты высокого качества. В результате появилось такое большое разнообразие дамасских сталей, что возникает путаница между технологиями настоящего дамаска и современными композитами, полученными на установках с вакуумной прокаткой.

Дошло до того, что многослойный композит получают на прокатных станах в листах по 500-700 кг. Прилавки оружейных магазинов по всей стране завалены охотничьими и бытовыми ножами из дамасской стали и современных композитов.

Хотелось бы разъяснить, в чём различие между дамасской сталью и современными композитами. Какими качествами обладают настоящие дамасские стали и их подделки «под дамаск».

и каждый мастер варил её по-своему. Турецкий дамаск.

В Европе многослойная сталь была известна ещё в Древнем Риме (II-III вв. н.э.). Затем эту технологию римляне перенесли в страны бассейна Балтийского моря, а при правителе Диоклетиане дамасская сталь переселилась в Сирию, в Дамаск.

На европейской территории России дамасская сталь известна с IV-V веков до н.э. Гораздо раньше, чем в Западной Европе. В Челябинске мне показывали великолепные длинные мечи и акинак скифов IV-V вв. Они изготовлены из превосходной многослойной дамасской стали, причём хорошо сохранились. При твёрдости клинка 58 единиц по Роквеллу эти мечи были чрезвычайно гибкие. В Индии такая сталь изготовлялась 2,5 тысячи лет назад, не говоря уже о булате, По сути дела, дамасская сталь появилась почти одновременно в Европе и Азии.

Проходили века, и мастера-оружейники научились изготовлять великолепные дамасские мечи, а немного позже и сабли. В разных странах была своя сталь, и каждый мастер варил её по-своему. В период с II-III в. н.э. по IV век изготовляли более 50 видов этой «археологической» стали. После XIV в., когда появилось огнестрельное оружие, и до начала XX в. мастера варили 52 разновидности ствольной узорчатой (дамасской) стали.

В старину из науглероженного кричного вперемежку с мягким железом варили многослойную пакетную сталь, в основном, для длинноклинкового оружия: мечей, сабель, тесаков и копий. До наших дней дошли сотни разновидностей форм древнейшего оружия из различных видов многослойной дамасской стали.

В разные века эта сталь изготовлялась по определенным канонам и технологиям. В странах бассейна Балтийского моря, с V-VI века и до IX века включительно, клинки мечей изготовлялись из так называемой «дамасской кручёной» стали, полученной путём торцевой наварки в горне многослойных скрученных прутиков. Из кручёной стали никогда не делали лезвие оружия, а использовали ее только в середине, в долах, для прочности и гибкости клинка. Лезвие наваривалось из цементованной или из многослойной высокоуглеродистой стали, что при закалке давало высокую прочность. В X веке на Руси мечи, в основном, варились торцевой наваркой стального лезвия на железную сердцевину. Кстати, эта технология применялась на Кавказе ещё в начале 30-х годов двадцатого столетия для изготовления кинжалов.

К концу X века на Руси появляются трехслойные мечи, а в XI веке уже преобладали пятислойные мечи, в которых лезвие было из особо твёрдой стали, по бокам две пластины железа, а снаружи ещё две пластины кручёной стали с 0,5-0,6 % содержанием углерода. Такие клинки считались самыми упругими и прочными на излом. Из арабских источников IX-X веков мы знаем, что «мечи руссов сгибались пополам и тотчас выпрямлялись, когда их отпускали».Сегодня такой меч изготовить практически невозможно по многим причинам.

В XVI-XVII веках на Руси славилась «сталь-уклад». Технология её производства, завезённая русскими переселенцами, сохранилась до конца XIX века в Якутии. Она заключалась в следующем: брали толстую полосу науглероженного чистого кричного железа, особым образом отделяли тонкие науглероженные пластинки 2-3 мм толщиной (1,2-1,3 % С), укладывали в железное корытце друг на друга. Края корытца загибались (отсюда и название «уклад»), пластинки нагревались в горне и подвергались многократной сварке под молотом, а потом этот пакет сваривался с железными пластинами. Это и есть российская «сталь-уклад» В XII веке особо славился суздальский «уклад».

Как видно из вышеизложенного, дамасская сталь, со всеми своими разновидностями, шла только на изготовление длинноклинкового холодного оружия, но отнюдь не на ножи. Ножи из качественной дамасской стали изготовлялись только высокопоставленным, богатым особам, Если при протяжке полосы для клинка меча, сабли или шпаги оставался металл, то его тоже могли перековать на ножи. Однако специально ножи из дамасской стали не делали. Если взять новгородские ножи XII-XVI веков, то они всегда изготавливались из отходов металлургического сырья, то есть из железных шлаков.

Мне приходилось очищать и реставрировать сотни новгородских ножей. Основная технология изготовления этих ножей - это торцевая или боковая наварка лезвия.

Теперь перейдём к определению, что же считается настоящей дамасской сталью и что такое подделки под «дамаск» или современные композиты.

Настоящим дамаском называется такая сталь, в которой после кузнечной сварки разных сортов стали и железа между собой обязательно должен быть сформирован чистейший ферритный шов. Он не только придаёт особую, основную и дополнительную, прочность сваренным пластинам железа и стали, но и стойкость на удар и изгиб. Если ферритного шва нет в готовом пакете или в готовой полосе, то это - не сварившийся до конца пакет многослойной стали, а просто спекание.

Такая сталь не может называться настоящим, полноценным дамаском. Эта сталь достаточно хрупка и при высокой твёрдости никогда не пружинит. В ней отсутствует прочность, остаётся только твёрдость, которая боится холода и механических нагрузок (например, удара).

узору можно только в булатных

сталях, но не в многослойных !

Дамаск «птичий глаз».

В любой дамасской стали процесс старения происходит довольно долго. Металл в течение полугода может «гулять», клинок «крутит» и «вертит». Если же в ней нет ферритных швов, то при большой твёрдости происходит выкрашивание лезвия клинка. Такое явление присуще технологии проката многослойных пакетов стали. Стали, применяемые для изготовления подобных пакетов, иногда трудно совместить между собой, исходя из их сложного химического состава.

Вкратце, технология по изготовлению многослойного композиционного пакета выглядит следующим образом: пакеты нагревают в газовых печах с использованием инертных газов (аргона, гелия и т.п.). При низкой температуре (1 230 -1 240° С) начинают прокатывать, и происходит соединение стальных пластин. Почему и по какой причине это происходит? Для того чтобы сварить пластины, необходимо полужидкое состояние материала, иначе ничего не получится. В этом состоянии атомная решётка железа из кубоцентрированной превращается в гране центрированную решётку и увеличивается почти на одну треть. Во время проката под высоким давлением происходит замещение одних атомов на другие. Атомы «насильственно выдавливаются» в гранецентрированную решётку железа. Налицо поверхностное соединение при спекании. В этих условиях о ферритном шве не идет речи, его попросту нет. Это не дамаск! Всего-навсего — современный многослойный композит, к тому же весьма хрупкий.

Вниманию специалистов: как можно сварить между собой такие стали — 9ХФ, 60СА2 и XBГ? Они не дают жидкого состояния и при кузнечной сварке просто рассыпятся. Такие же свойства у вольфрама, ванадия, кремния и т.п. Они боятся высоких температур.

Конечно, человеческую мысль невозможно остановить, а потому сегодня многие высококвалифицированные специалисты создали множество порошковых сплавов путём спекания и прокатки не только углеродистых, но и нержавеющих сталей, и все называют это дамасской сталью.

Никакого отношения к этой легендарной стали, эти металлы не имеют. Даже если поверхность этих композитов украшает узор. В настоящей дамасской стали это не показатель твёрдости и прочности. Твёрдость и прочность определить по узору можно только в булатных сталях, но не в многослойных! Можно сварить пакеты в десятки слоев, получится прекрасный узор, однако стойкость такого клинка будет довольно посредственной. При этом в стали должно быть не менее 0,8 % углерода и выше.

Большинству людей дамасская сталь представляется чем-то определенным (свойства, узор и т.п.). В действительности, одних технологий производства дамаска более 50! У каждой такой стали свои свойства, и далеко не каждая сварочная сталь обладает теми замечательными качествами, о которых мечтают коллекционеры и потребители.

При покупке длинноклинкового изделия необходимо быть крайне внимательным. Необходимо хотя бы немного разбираться в свойствах обычных литых современных сталей, в их марках и, конечно, в металловедении.

В магазинах обязательно спрашивайте, сколько слоев, сколько пакетов разного состава находится в одном готовом изделии. Обязательно спросите, каким методом получена многослойная сталь: старым методом кузнечной сварки в горне или спеканием при прокатке. К сожалению, многослойные сварочные стали, в большинстве своём, низкого качества.

Настоящая дамасская сталь — отвечающая всем требованиям, а именно: обладающая твёрдостью, чрезвычайной остротой, гибкостью и, если хотите, то и узором. Но это уже индивидуальная работа мастера или фирмы, где работают такие мастера. Скажу сразу: таких мастеров немного.

В этом отношении мне нравится продукция Галереи «Русские палаты». Эта фирма выпускает малое количество ножей и других изделий, зато каждый клинок скрупулёзно варится, закаливается, обрабатывается и обязательно проверяется на стойкость, твердость и остроту. При продаже ножа им режут на плоскость и на ребро, затем рубят кость (рог оленя или лося), а потом опять с успехом режут бумагу. Считаю, что это верный и честный подход. Если во время неправильной эксплуатации у покупателя лезвие ножа затупилось или выкрошилось, его могут заменить или поправить.

Всего два человека в России, не буду называть имён, испортили правильное эстетическое восприятие узорчатой поверхности клинка. Самый красивый, самый лучший и самый прочный — это «дикий», естественный узор, но ни в коем случае не «лестничный», то есть поперечный.

Некоторые фирмы–производители продают многослойную сталь с малым количеством слоев. Такую полосу нарезают «болгаркой» или строгают поперёк на строгальном станке, а потом немного протянут, отшлифуют, обточат, и что же от этих слоев останется? Всего лишь одна треть металла, а толщина узорного слоя с торца не более 0,5 мм, а то и того меньше. Когда нож заржавел, если его отшлифовать, то и узоры исчезнут.

Естественный, «дикий» узор металла проковывается под углом 45 градусов разными обжимками, чеканами, подкладными штампами. После обдирки и шлифовки 80-90 % металла сохраняется, отсюда износостойкость, твёрдость, чрезвычайная острота. Вот это настоящая дамасская сталь!

Заканчиваю свою статью с надеждой на то, что покупатель поймёт, что самые прочные клинки — это пакетные, то есть трёхслойные, пятислойные, где в середине хорошая дамасская сталь, а по бокам железо, которое не даёт стали ломаться, или в середине сталь, а по бокам железо и еще раз сталь с 0,5-0,6 % С.

И всё-таки легендарной сталью исторически считается булат, но об этом более подробно я расскажу в будущих статьях. Желаю вам прозрения и удачи при покупке хороших, настоящих КЛИНКОВ!